- asunx@asunx.com

行业动态

- home

- >

- Industry News

安赛思半导体

以客户为中心,以产品及服务品质为基础,引领智能时代

Custom-centered, quality-based, leading into the intelligent era

诚信、责任、创新、奉献

Bolder, wilder, and smarter

欢迎咨询

马上联系我们

zhongwei@asunx.com

SiC固态继电器的控制优化方案:能否取代动力电池内的传统高压继电器?

导语

新能源汽车的高压电气系统(通常为400V至800V平台)对电路保护器件提出了远超传统燃油车的技术要求。早期阶段,高压电路保护系统的开发面临着从零突破的技术困境。受制于车载高压系统与传统电网在电压等级、负载特性上的显著差异,那时的工程师不得不将目光投向相对成熟的电网继电保护领域。

于是,基于机械电磁原理的高压继电器(如下图)与熔断器,带着电网应用的技术烙印被移植到新能源汽车上。这些源自电力系统的 "舶来品",在早期车型如日产 Leaf、特斯拉 Roadster 的电池管理系统中承担着电路通断与过载保护的核心功能,为新能源汽车产业发展奠定了最初的技术基础。

然而这种跨界移植并非完美适配 —— 高压继电器的机械触点的电弧磨损、响应速度的毫秒级延迟,以及熔断器一次性熔断后的不可恢复性,无法匹配电池充放电特性,尤其是不同电压平台高压继电器与熔断器的匹配保护需求,都逐渐成为制约高压系统可靠性提升的瓶颈。

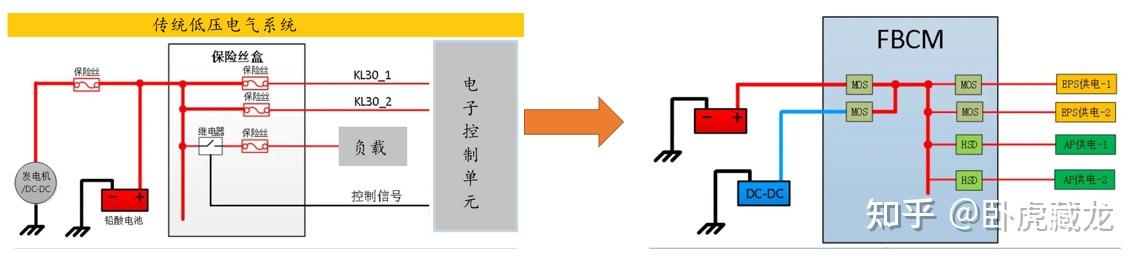

低压系统的电子化突破与高压领域的探索

随着新能源汽车渗透率在 2015 年后快速提升,车载电气系统的技术分化进程加速。在 12V 低压电路领域,传统 Fuse(保险丝)与电磁继电器的弊端率先暴露:频繁启停带来的触点氧化、熔断后需人工更换的低效性,促使行业迅速转向固态电子方案。

E-Fuse(电子保险丝)的登场标志着历史性突破 —— 基于 MOSFET 等功率半导体器件的固态开关,实现了微秒级响应速度、故障自诊断与可恢复性保护,彻底革新了低压电路保护逻辑。

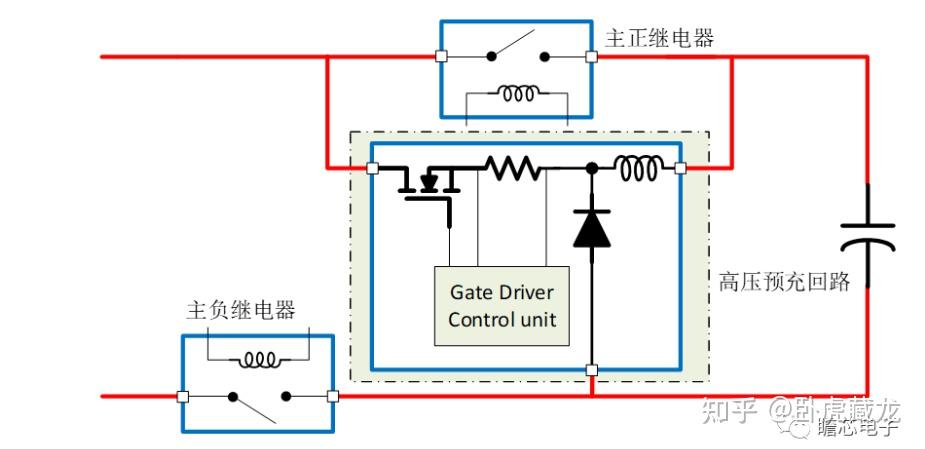

这个成功经验很快辐射到高压系统,在高压预充回路中,固态继电器方案通过 IGBT 模块的组合应用,解决了传统预充电阻接触器吸合时的浪涌电流冲击问题,证明了电力电子器件在高压场景的适用性。

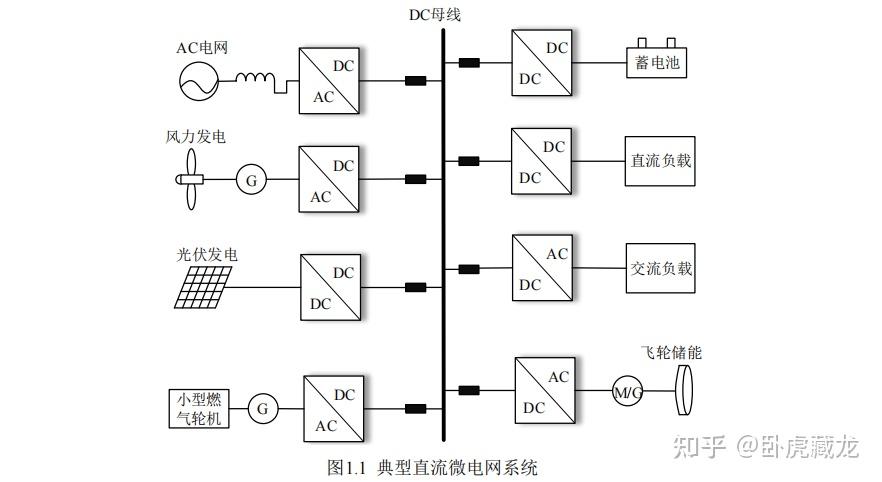

微电网的固态化转型趋势与经验

当时间来到 2020 年左右,全球能源结构转型催生的微电网 - 储能技术爆发,为新能源汽车高压保护系统提供了新的灵感来源。在风光储一体化的微电网场景中,传统电磁式直流断路器因无法适应高频次通断、宽范围电流变化的需求,正被基于碳化硅(SiC)、氮化镓(GaN)器件的固态断路器逐步取代。

这种技术迁移在新能源汽车领域呈现明确的传导路径:从低压到高压,从辅助系统到核心动力回路,电力电子开关凭借无机械磨损、高开关频率、易集成控制的优势,正在重构高压保护的技术体系。

目前部分车企的 800V 高压平台方案中,电机控制器主回路已开始试点固态断流技术,而电池包内部的高压正负极继电器 —— 作为最后一道安全屏障,其技术演进方向成为行业关注的焦点。

下面我们就来重点来探讨两个问题:

固态继电器相对于传统继电器有哪些优点与缺点?

2、如何从设计端解决固态继电器的这些应用难点?

固态继电器的优点与缺点

1、优点

性能优势替代:

① 低压直流固态断路器具有微秒级的响应速度,能快速切断故障电流,远快于传统继电器的毫秒级响应。

② 无物理接触点,避免了电弧拉弧问题,可减少设备损耗和火灾风险,在安全性和可靠性上更优,能更好地保护新能源汽车高压系统中的电池包和其他设备。

功能集成替代:固态断路器可集成计量功能、无线通信功能等,能实时监控系统的电压、电流等信息并上传,便于车辆的智能管理和故障诊断,而传统继电器功能较为单一。

2、缺点

漏电流与高压安全风险

固态断路器依赖半导体器件(如SiC MOSFET、IGBT)的关断特性,但在高压直流系统中,关断状态下仍存在微小漏电流(μA至mA级)。长期漏电流可能导致能量累积,引发局部发热或绝缘老化,增加高压系统短路或击穿风险。此外,直流系统中缺乏自然过零点,故障电流上升速度极快,若漏电流叠加故障电流,可能超出半导体器件的耐受极限,导致器件损坏。

温度敏感性及动态特性变化

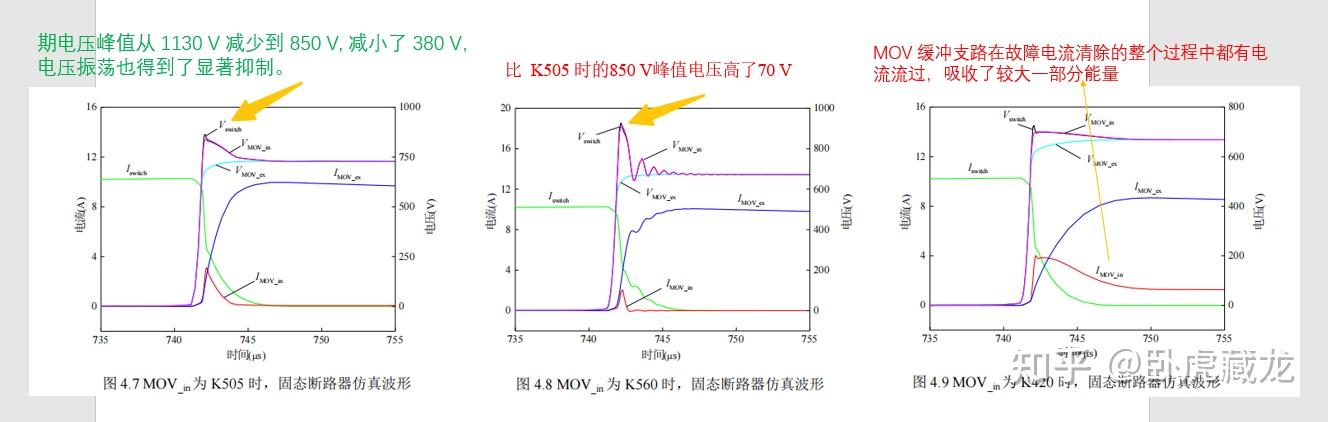

SiC MOSFET虽具有高温耐受性(结温可达200℃以上),但短路故障时结温骤升会导致导通电阻Rds(on)和阈值电压Vth显著变化,会影响关断一致性与可靠性。例如,高温下SiC器件的动态电流变化率(di/dt)可能引发电压尖峰,需额外设计缓冲电路(如并联MOV)来抑制过压应力。

短路耐受能力不足

传统电磁继电器依靠机械触点的物理断开,可承受短时大电流冲击(如数倍额定电流),而半导体器件的短路耐受时间通常仅数微秒至毫秒级。需要精确控制关断时序,否则器件可能因瞬时过流而失效。感性负载(如电机)的启动电流可达额定值的6倍以上,若固态断路器未针对此类场景优化,易因热积累导致永久损坏。

动态均流与热管理挑战

多器件并联时,电流分布不均会加剧局部温升。例如,Qorvo的SiC JFET方案通过低感封装优化均流,但寄生电感仍可能在高频开关中引发电流振荡,降低系统可靠性

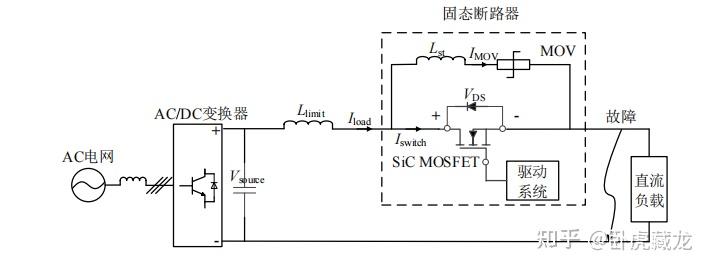

SiC固态继电器的控制优化方案

针对上述的SiC固态继电器的应用问题,行业内已经做了很多应用研究工作,此处就引用廖兴林博士的论文内容,来初步分析如何解决漏电流的高压安全风险、SiC温度敏感特性、SiC短路耐受能力不足、热管理、并联方案的动态均流等问题。

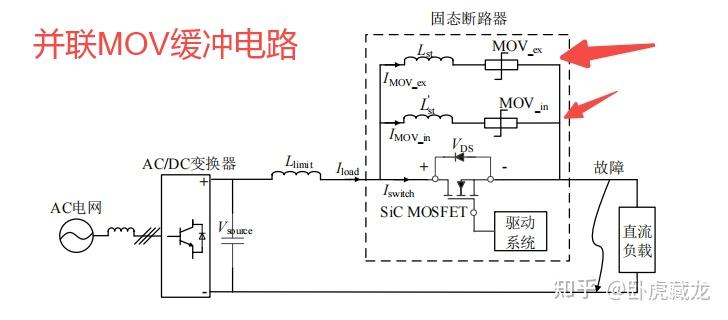

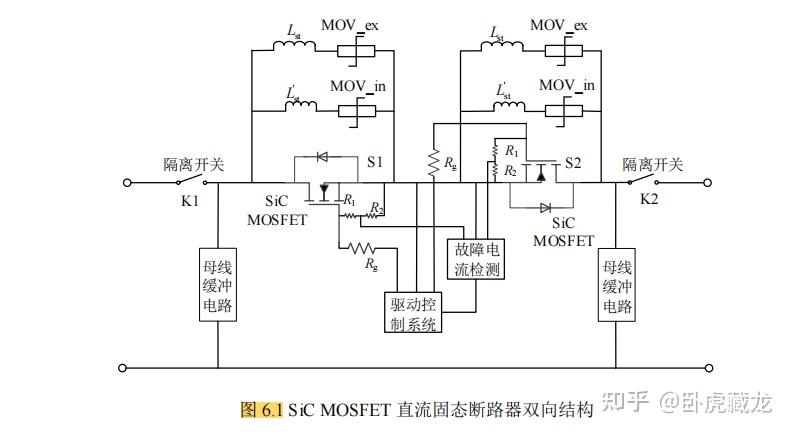

下图是方案的总体框图:

1、漏电流的高压安全风险 —— 过电压抑制与隔离设计

问题:SiC MOSFET 关断速度快(电流变化率 di/dt 达 29.2A/μs),回路寄生电感(如 3.3μH)导致关断初期电压尖峰可达系统电压 3 倍(如 400V 系统达 1130V),超过器件耐压(1200V),存在漏电流击穿风险。

解决方案

并联 MOV 缓冲电路

结构:内环 MOV_in(高额定电压,如 680V)靠近 SiC MOSFET 抑制电压尖峰,外环 MOV_ex(如 510V)吸收能量。

原理:利用 MOV_in 快速钳位电压(峰值电压抑制 20%-38%),MOV_ex 承担主要能量吸收,减少漏电流路径的过压应力。

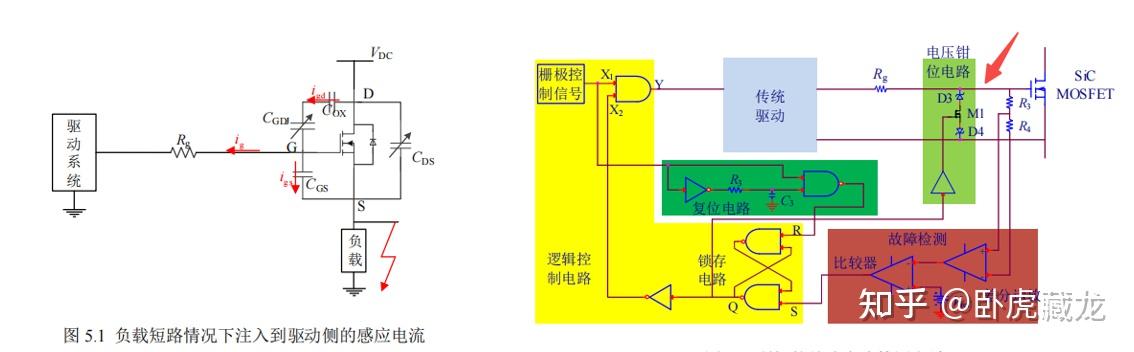

栅极钳位电路

短路后,锁存电路输出高电平,经功率放大后直接驱动低压小功率 MOS开关管 M1 导通,反向串联瞬态抑制二极管 D3、D4 接入 SiC MOSFET 的栅-源极。

当栅极电压超过保护电压就会动作,通过瞬态抑制二极管击穿从而将栅极电压钳位在25V 以下,防止栅氧层击穿,降低漏电流引发的高压风险。

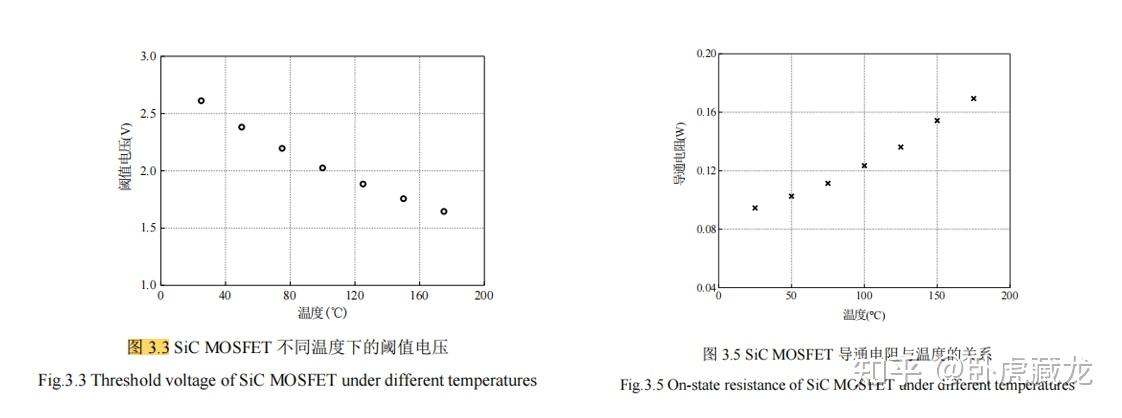

2、SiC 温度敏感性与动态特性变化 —— 温度特性分析与模型补偿

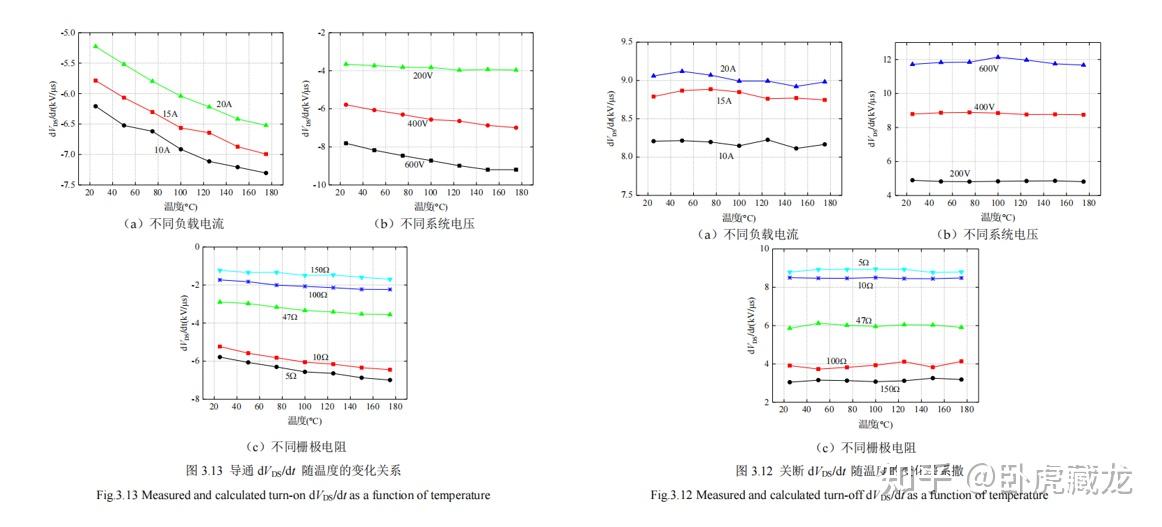

问题:温度升高导致 SiC MOSFET 阈值电压下降(负温度特性,25℃时 2.6V,175℃时 2.3V)、导通电阻上升(正温度特性,175℃时较 25℃增 1 倍),动态参数(电压 / 电流变化率)波动影响开关特性。

解决方案

① 温度特性实验与建模

静态特性:通过功率器件分析仪测试转移特性、输出特性,明确阈值电压、导通电阻随温度变化规律。

动态特性:基于双脉冲测试电路,发现导通电压变化率(dVDS/dt)具正温度特性(175℃时较 25℃增 33%),关断时具负温度特性(175℃时较 25℃降 22%),建立温度依赖解析模型。

② 等效电路模型补偿

在理想 MOSFET 模型基础上,引入温控电压源。

3、SiC 短路耐受能力不足 —— 快速故障检测与关断

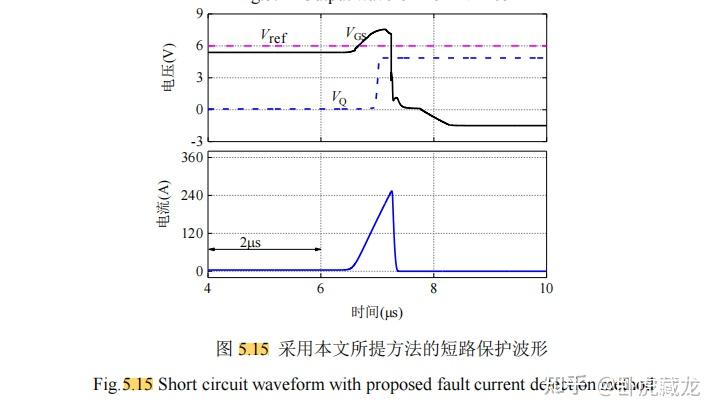

问题:SiC MOSFET 短路耐受时间短(600V 时仅 13μs,25℃),且随温度升高进一步缩短(100℃时 11μs),传统检测方法延迟长(如 Si IGBT 去饱和法 1.2μs),导致故障电流峰值过高(300A)。

解决方案

基于栅极电压的快速检测方法

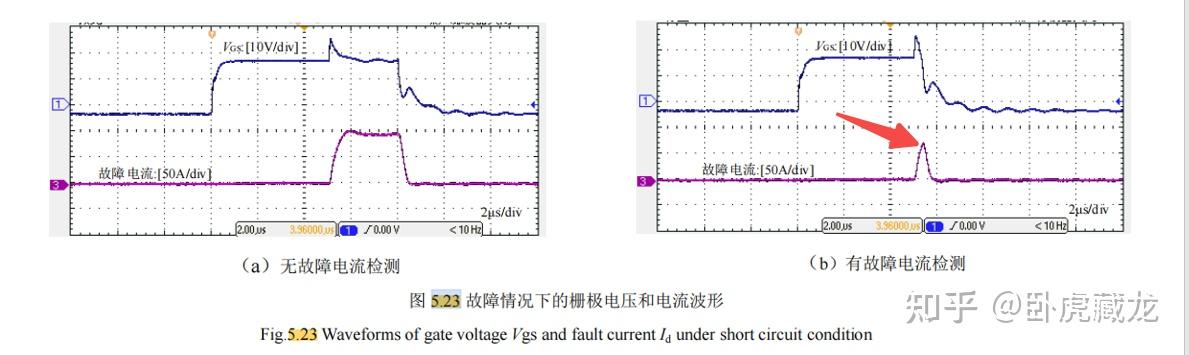

原理:利用短路时 Miller 效应引发的栅极电压上升(从 18V 升至 25V),通过差分运放 INA105 采集,锁存比较器 AD790 快速触发关断信号,检测时间仅400ns。

实验验证:关断时故障电流峰值从 300A 降至 80A,确保在 SiC MOSFET 耐受时间内切断故障(如 600V 系统中,检测时间 < 13μs)。

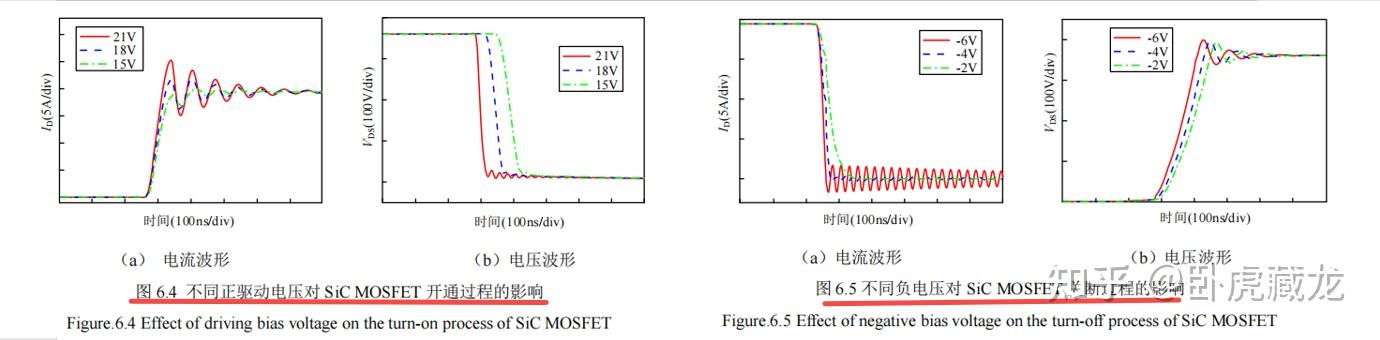

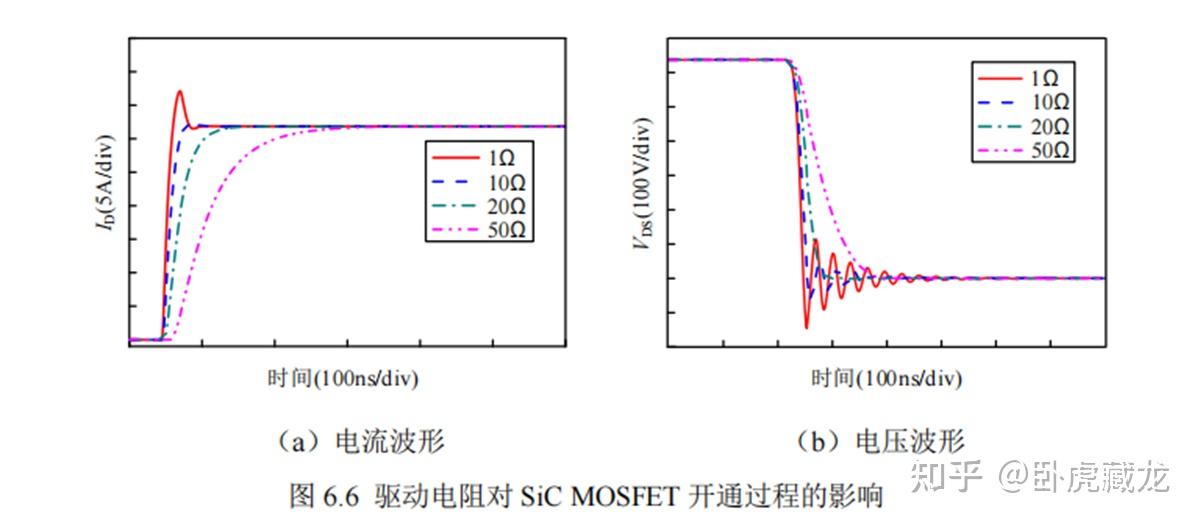

栅极驱动优化

采用 - 5/18V 驱动电压,10Ω 驱动电阻,平衡开关速度与栅极振荡,避免因驱动延迟导致的短路耐受能力下降。

4、热管理问题 —— 高温特性利用与散热设计

问题:短路时器件结温迅速上升(10μs 内结温升高 100℃),虽 SiC 热导率(4.9W/cm・℃)优于 Si(1.5W/cm・℃),但多器件并联时散热不均可能导致局部过热。

解决方案

高温特性利用

SiC MOSFET 允许工作结温达 200℃(Si IGBT 仅 150℃),短路时可短暂承受高温,为散热设计提供裕度。

导通电阻正温度特性(175℃时增 1 倍)使并联器件自动均流,减少单管过热风险。散热结构优化

器件通过导热硅脂与铝板连接,降低热阻;PCB 布局减少寄生电感,降低开关损耗发热。

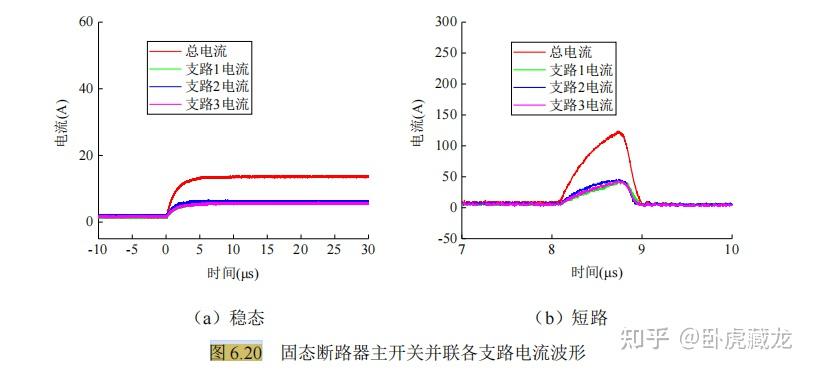

5、动态均流问题 —— 并联设计与参数匹配

问题:多 SiC MOSFET 并联时,因器件参数差异(如导通电阻、阈值电压)导致电流不均,引发局部过流(如 3 器件并联时不均流度达 15%)。

解决方案

参数匹配与驱动一致性

采用对称驱动电路,缩短栅极驱动回路长度,降低寄生电感差异。

选择同批次、参数一致的器件,减小导通电阻和阈值电压偏差。

主动均流技术(未来方向)

后续可引入耦合电感或有源均流电路,进一步优化动态均流性能。

总结

回顾发展历程,新能源汽车高压保护器件的技术演进始终伴随着跨界融合与自主创新的双重逻辑:早期是对电网成熟技术的适应性改造,中期是车载场景驱动的专用化创新,当下则进入与微电网、储能技术协同发展的新阶段。

当固态断路器在储能集装箱、电动船舶等相似高压直流场景中展现出优异性能时,电池包高压继电器的固态化转型已不仅仅是技术可行性问题,更涉及成本优化、可靠性验证与产业生态重构。随着第三代半导体材料的商业化普及,以及车规级固态器件在耐温、耐压指标上的突破,这场始于低压系统的 "去机械触点化" 革命,正沿着高压化、集成化路径向核心能量回路渗透。